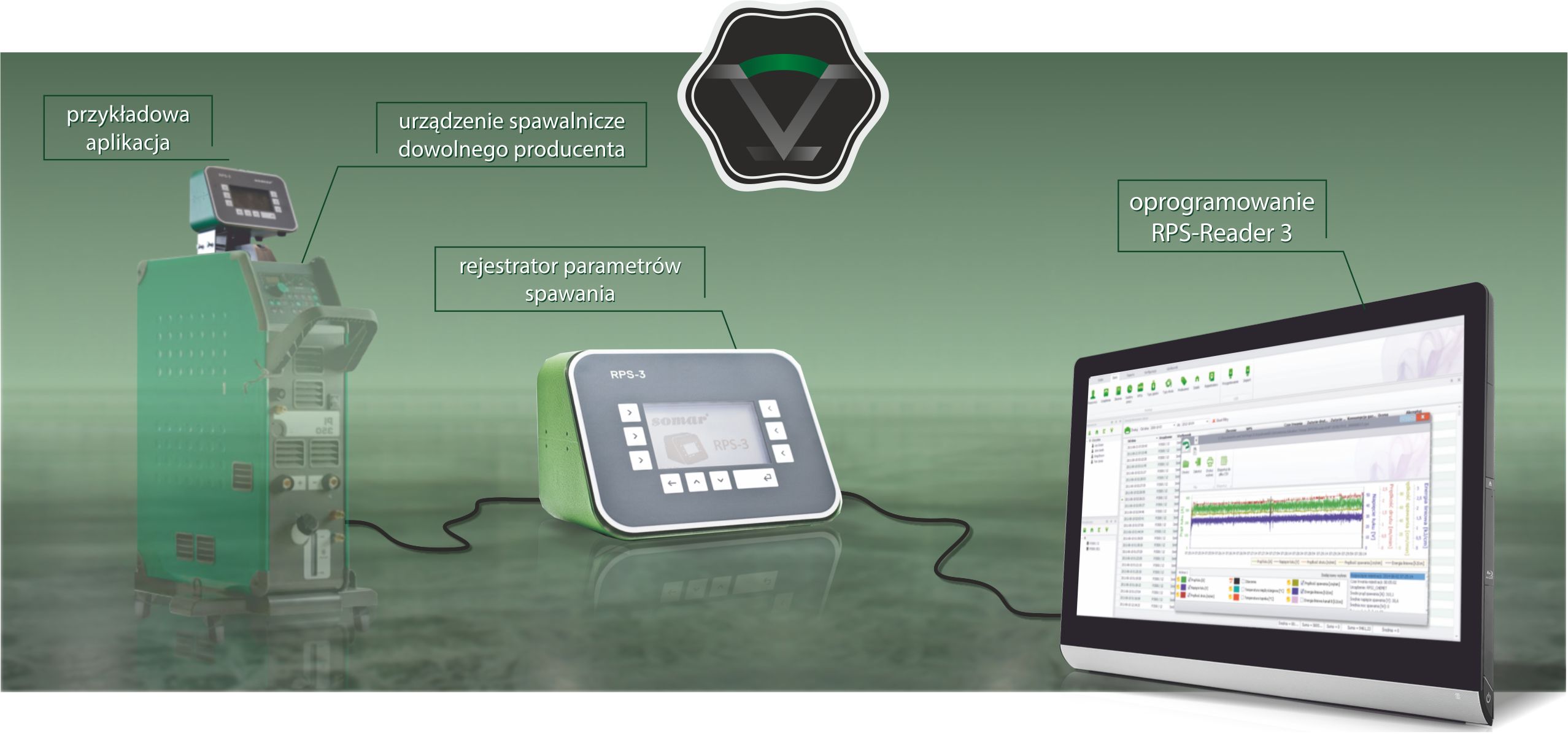

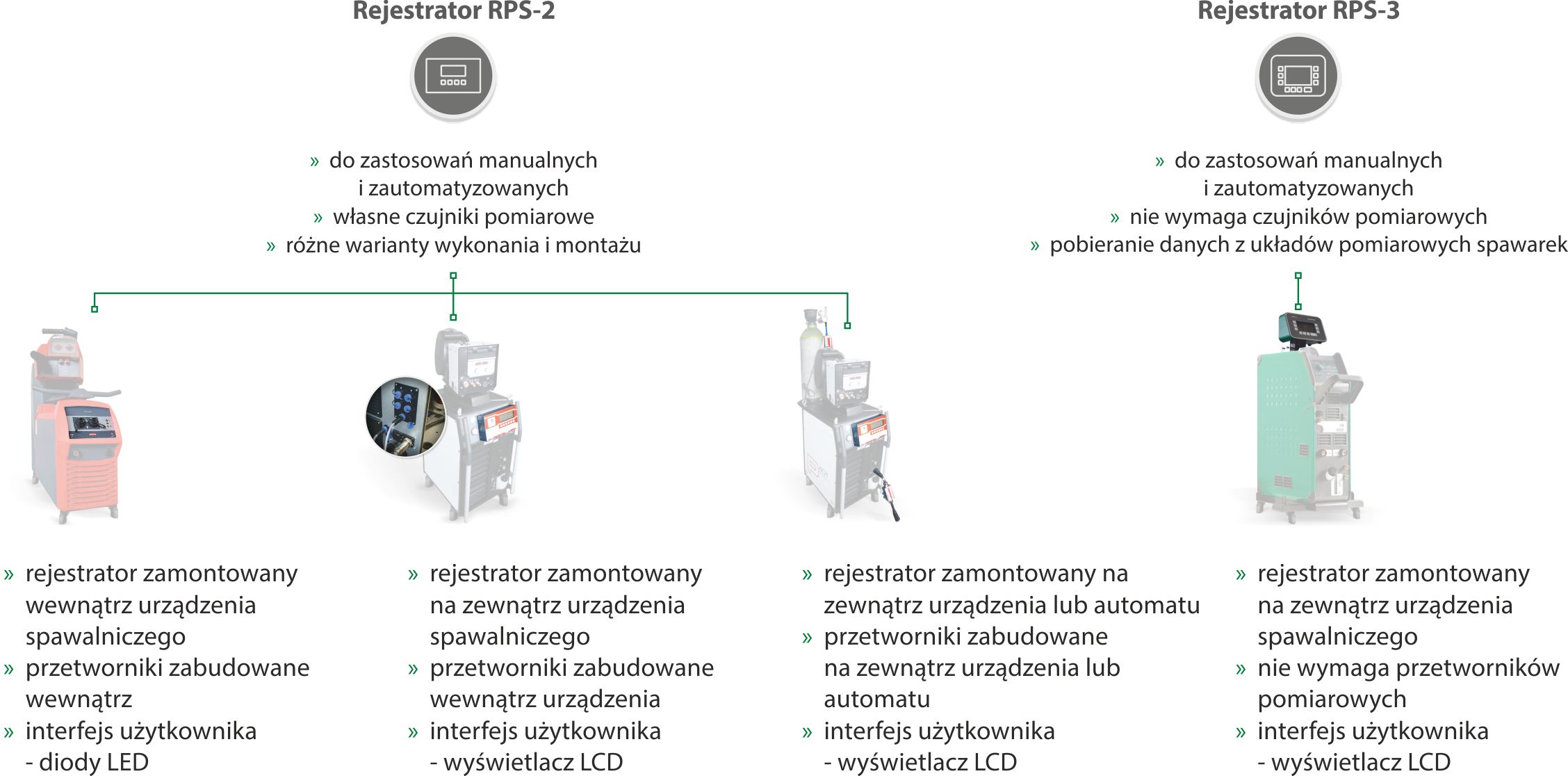

Osiąganie wysokiej jakości wyrobów wymaga stosowania i utrzymywana w czasie procesu spawania parametrów zgodnych z zawartymi w wytycznych technologicznych spawania – WPS. Sposobem umożliwiającym osiąganie wysokiej jakości złączy spawanych jest ciągłe monitorowanie procesu spawania wraz z rejestracją i analizą parametrów spawania oraz weryfikacją osiąganych wyników za pomocą systemu somARC. System dostarcza rzeczywiste dane o wartościach parametrów spawania z przebiegu powstawania każdej spoiny, złącza oraz produkcji wraz z analizą czasu trwania procesu i jego kosztach. System współpracuje z większością urządzeń spawalniczych w takich procesach spawania łukowego jak spawanie elektrodą otuloną MMA, łukiem krytym SAW, MIG/MAG czy TIG, zarówno w zastosowaniach manualnych jak i zautomatyzowanych. System somARC realizuje swoje funkcję poprzez rejestrator parametrów spawania RPS monitorujący urządzenie spawalnicze oraz oprogramowanie nadrzędne RPS-Reader 3.

Rejestrator służy do monitorowania i rejestrowania parametrów tj.:

- natężenie prądu spawania,

- napięcie łuku elektrycznego,

- prędkość podawania drutu elektrodowego,

- objętościowego natężenia przepływu gazu osłonowego oraz innych mających wpływ na proces spawania.

Ponadto, rejestrator umożliwia wprowadzanie danych służących identyfikacji urządzeń spawalniczych oraz spawaczy za pomocą kart oraz czytnika RFID. Czytnikiem kodów kreskowych można wprowadzać numery ściegów, spoin, WPS, zleceń, pozycji w zleceniach oraz materiałów spawalniczych.

Innowacyjny system monitorowania spawania pozwala na:

• ocenę zgodności parametrów spawania z WPS

• analizę pracy półautomatu lub automatu

• bieżącą ocenę jakości złącza i wykrywanie niezgodności

• pomiar czasu jarzenia łuku oraz czasu pracy spawacza

• pomiar zużycia materiałów spawalniczych

• bieżący podgląd stanu realizacji zlecenia

Funkcjonalność:

• wizualizacja danych

• wprowadzanie dokumentów WPS

• ocena jakościowa spoin

• tworzenie i edycja raportów

• bieżące nadzorowanie procesu spawania

• archiwizacja danych

Korzyści:

• narzędzie do opracowywania technologii spawania WPQR, WPS

• udokumentowanie i archiwizowanie parametrów spawania celem:

• dostarczania klientom wyrobu wraz z metrykami z przebiegu procesu spawania

• wsparcia zakładowych służb podczas procesu rozpatrywania reklamacji klientów

• dyscyplinowanie spawaczy w zakresie poprawy efektywności pracy i dotrzymywania zgodności parametrów spawania z WPS

• raportowanie o zużyciu gazu osłonowego i drutu elektrodowego w wybranym okresie

• ocena stopnia wykorzystania stanowiska spawalniczego

• ocena efektywności pracy spawacza

• techniczna możliwość analizowania przebiegu procesu spawania np. dla wyjaśnienia przyczyn zwiększonej wadliwości spoin

• zmniejszenie kosztownych napraw błędnie wykonanych spoin

• poprawa jakości złączy spawanych wytwarzanych produktów i organizacji prac spawalniczych

• możliwość optycznego lub akustycznego sygnalizowania spawaczowi bieżących przekroczeń zadanych parametrów spawania

• poprzez udokumentowanie czasu pracy poszczególnych stanowisk spawalniczych, możliwość negocjacji wysokości opłat za emisję szkodliwych gazów

• możliwość analizowania na bieżąco procesu spawania na stanowisku komputerowym poza miejscem realizacji procesu

• możliwość udostępniania danych z procesu spawania na manualnym stanowisku spawalniczym do zakładowego systemu realizacji produkcji MES